Wysoka wytrzymałośćśruba i nakrętka gąsienicyZespoły odgrywają kluczową rolę w utrzymaniu stabilności i wydajności podwozi gąsienicowych. W chilijskich kopalniach miedzi systemy śrub i nakrętek gąsienicowych, a takżeśruba segmentowa i nakrętkaKombinacje te są narażone na ekstremalne obciążenia, często wymagając wymiany co 800–1200 godzin. Dodatkowo,śruba i nakrętka pługaRozwiązania te są niezbędne w różnych zastosowaniach ciężkiego sprzętu. Europejska Dyrektywa Maszynowa 2023 nakłada obowiązek przeprowadzania badań ultradźwiękowych w celu zwiększenia bezpieczeństwa, podkreślając tym samym krytyczną potrzebę niezawodnych elementów złącznych w wymagających zastosowaniach.

Najważniejsze wnioski

- Mocne śruby i nakrętki gąsienicoweSą ważne dla podwozi gąsienicowych. Utrzymują gąsienice na miejscu, pomagając maszynom sprawnie pracować w trudnych warunkach.

- Częsta kontrola śrub i nakrętek pozwala wcześnie wykryć uszkodzenia. Wczesne usuwanie usterek pozwala uniknąć kosztownych napraw i zapewnia lepszą pracę sprzętu.

- Używaniemocne materiały na śrubyi nakrętki obniżają koszty napraw. Wytrzymałe części są trwalsze, więc wymieniasz je rzadziej, oszczędzając pieniądze i czas.

Zrozumienie podwozi gąsienicowych

Przegląd podwozi gąsienicowych

Podwozia gąsienicowe stanowią podstawę ciężkich maszyn, umożliwiając sprawne poruszanie się po nierównym terenie. Systemy te składają się z gąsienic, rolek i innych komponentów zaprojektowanych w celu równomiernego rozłożenia ciężaru i utrzymania stabilności. Ostatnie postępy na rynku podwozi gąsienicowych podkreślają zastosowanie lekkich materiałów, takich jak stal o wysokiej wytrzymałości i zaawansowane polimery. Te innowacje zwiększają trwałość i efektywność paliwową, umożliwiając maszynom efektywną pracę w trudnych warunkach. Ponadto, integracja czujników IoT do monitorowania w czasie rzeczywistym odzwierciedla trend w kierunku inteligentniejszych i bardziej wydajnych maszyn. Tendencja ta jest szczególnie widoczna w regionach rozwijających się, takich jak region Azji i Pacyfiku, gdzie inwestycje w infrastrukturę napędzają popyt na niezawodny sprzęt.

Kluczowe komponenty i ich funkcje

Podwozia gąsienicowe opierają się na kilku kluczowych elementach, aby zapewnić optymalną wydajność:

- UtworyZapewniają przyczepność i wsparcie, umożliwiając maszynie poruszanie się po nierównych powierzchniach.

- Rolki i koła napinające:Służą do prowadzenia i podtrzymywania torów, zapewniając płynną pracę i właściwe ustawienie.

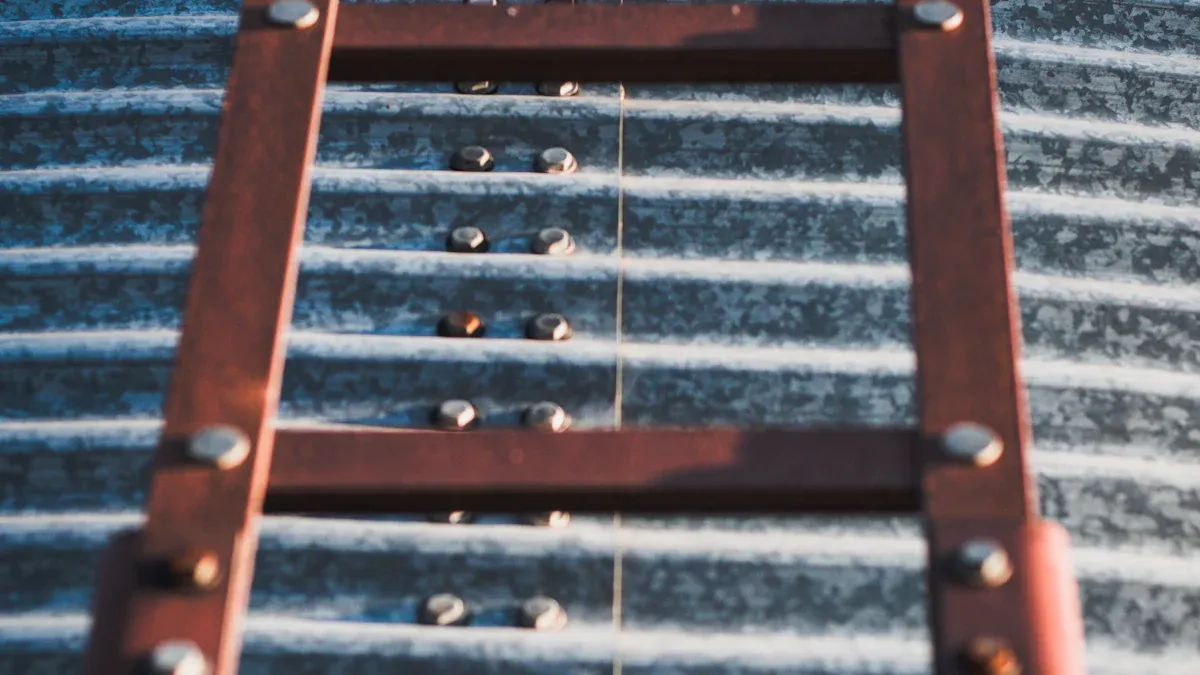

- Zestawy śrub i nakrętek gąsienicowych:Służą do mocowania gąsienic do podwozia, zapewniając integralność strukturalną przy dużych obciążeniach.

- Koła napędowe:Przenoszą one moc z silnika na gąsienice, wprawiając maszynę w ruch.

Trendy w zakresie personalizacji w branży kładą nacisk na rozwiązania szyte na miarę, aby sprostać konkretnym potrzebom operacyjnym. Na przykład, specjalistyczne testy adaptacji środowiskowej zapewniają niezawodną pracę podzespołów w ekstremalnych temperaturach lub warunkach korozyjnych. Procesy kontroli i oceny, takie jak analiza śladów zużycia i weryfikacja skuteczności uszczelnień, dodatkowo zwiększają trwałość i wydajność tych systemów. Przestrzegając norm branżowych, takich jak ISO 6014, producenci zapewniają, że podwozia gąsienicowe spełniają rygorystyczne standardy wydajności.

Rola śruby i nakrętki gąsienicowej w podwoziach gąsienicowych

Zapewnienie stabilności i integralności strukturalnej

Śruby i nakrętki gąsienicoweStanowią one szkielet podwozi gąsienicowych. Elementy te mocują gąsienice do ramy podwozia, zapobiegając ich przemieszczaniu się podczas pracy. Ciężki sprzęt często pracuje w warunkach, w których nierówny teren i silne siły uderzeniowe zagrażają stabilności konstrukcji. Bez niezawodnych elementów mocujących gąsienice mogłyby się poluzować lub odłączyć, co ograniczyłoby bezpieczeństwo i wydajność pracy maszyny.

Producenci projektują śruby i nakrętki gąsienicowe tak, aby wytrzymywały ekstremalne obciążenia i wibracje. Materiały o wysokiej wytrzymałości, takie jak stal stopowa, zapewniają integralność tych elementów złącznych pod dużym obciążeniem. Precyzyjna obróbka mechaniczna dodatkowo zwiększa ich wydajność, zapewniając im odporność na zużycie i odkształcenia z upływem czasu.

Wskazówka:Regularna kontrola śrub i nakrętek gąsienic może pomóc w wykryciu wczesnych oznak zużycia lub uszkodzeń, co pozwoli na szybką wymianę i zapobiegnie kosztownym awariom.

Wkład w rozkład i wyrównanie obciążenia

Śruby i nakrętki gąsienic odgrywają kluczową rolę w równomiernym rozłożeniu ciężaru na podwoziu. Prawidłowe rozłożenie obciążenia minimalizuje naprężenia poszczególnych podzespołów, wydłużając ich żywotność i zmniejszając ryzyko awarii mechanicznej. Mocując gąsienice, elementy mocujące zapewniają maszynie optymalne ustawienie podczas pracy.

Niewspółosiowość gąsienic może prowadzić do nierównomiernego zużycia, obniżenia wydajności i wzrostu zużycia paliwa. Śruby i nakrętki gąsienic zapobiegają takim problemom, utrzymując gąsienice w ich właściwym położeniu. To współosiowość jest szczególnie ważna w zastosowaniach takich jak górnictwo i budownictwo, gdzie maszyny muszą poruszać się po trudnym terenie, przewożąc ciężkie ładunki.

Dobrze utrzymany system śrub i nakrętek gąsienicowych przyczynia się do płynniejszej pracy i lepszej wydajności. Operatorzy mogą polegać na swoich maszynach, które poradzą sobie z wymagającymi zadaniami bez przerw, zwiększając produktywność i bezpieczeństwo na miejscu pracy.

Znaczenie materiałów o wysokiej wytrzymałości w śrubach i nakrętkach szynowych

Odporność na duże obciążenia i naprężenia

Materiały o wysokiej wytrzymałościŚruby i nakrętki gąsienic są niezbędne do przenoszenia ogromnych obciążeń i naprężeń występujących podczas pracy ciężkiego sprzętu. Elementy te muszą wytrzymywać stałe naciski spowodowane nierównym terenem, wibracjami i ciężarem samego sprzętu. Testy laboratoryjne potwierdzają ich odporność na takie siły poprzez rygorystyczne oceny.

| Typ testu | Opis |

|---|---|

| Badania mechaniczne | Obejmuje badanie obciążenia próbnego, badanie wytrzymałości na rozciąganie i badanie twardości (Rockwell, Brinell itp.) |

| Badania metalurgiczne | Obejmuje badanie mikrotwardości, ocenę mikrostruktury i badania uszkodzeń metalurgicznych |

| Analiza chemiczna | Obejmuje analizę ICP/OES i Spark OES w celu oceny składu i właściwości materiału |

Testy te zapewniają, żeśruby i nakrętki gąsienicoweSpełniają branżowe standardy wytrzymałości i niezawodności. Regularne testy elementów złącznych i surowców gwarantują ich przydatność do wymagających środowisk. Testy śrub potwierdzają również, że komponenty te wytrzymują wyznaczone obciążenie i działają efektywnie pod wpływem naprężeń eksploatacyjnych.

Trwałość w trudnych warunkach

Śruby i nakrętki gąsienicowe muszą działać niezawodnie w ekstremalnych warunkach, w tym w wysokich temperaturach, środowisku korozyjnym i przy ciągłym narażeniu na działanie sił zewnętrznych. Testy terenowe i oceny środowiskowe potwierdzają ich trwałość w takich warunkach.

- Badanie momentu obrotowego pozwala ocenić, jak skutecznie elementy złączne opierają się luzowaniu pod wpływem drgań i sił zewnętrznych.

- Tego typu testy mają kluczowe znaczenie w takich gałęziach przemysłu jak przemysł jądrowy, lotniczy i morski, gdzie integralność elementów złącznych zapobiega poważnym awariom.

- Wyniki tych testów gwarantują, że śruby i nakrętki gąsienic spełniają minimalne standardy dla ich przeznaczenia, zmniejszając liczbę usterek i zwiększając trwałość.

Materiały o wysokiej wytrzymałości, odporne na zużycie i luzowanie, wydłużają żywotność zespołów śrub i nakrętek gąsienic. Ta trwałość minimalizuje potrzeby konserwacyjne i zapewnia bezpieczną i wydajną pracę maszyn w trudnych warunkach.

Zalety śrub i nakrętek szynowych o wysokiej wytrzymałości

Zwiększone bezpieczeństwo i niezawodność

Śruby i nakrętki gąsienicowe o wysokiej wytrzymałościZnacznie zwiększają bezpieczeństwo i niezawodność podwozi gąsienicowych. Elementy te zapewniają bezpieczne mocowanie gąsienic nawet w ekstremalnych warunkach eksploatacyjnych. Zapobiegając przesuwaniu się lub odrywaniu gąsienic, zmniejszają ryzyko wypadków i awarii sprzętu.

Zastosowanie zaawansowanych materiałów, takich jak stal stopowa, zapewnia wyjątkową odporność na naprężenia i wibracje. Ta trwałość gwarantuje, że elementy złączne zachowują swoją integralność przez długi czas, nawet w środowiskach o dużym natężeniu ruchu, takich jak place budowy czy kopalnie. Operatorzy mogą mieć pewność, że ich maszyny będą działać niezawodnie, wiedząc, że zespoły śrub i nakrętek gąsienic zostały zaprojektowane z myślą o wymagających zadaniach.

Notatka:Regularne kontrole i kontrole momentu obrotowego dodatkowo zwiększają bezpieczeństwo, umożliwiając identyfikację potencjalnych problemów zanim przekształcą się w poważne awarie.

Dłuższa żywotność podzespołów podwozia

Wytrzymałe śruby i nakrętki gąsienic przyczyniają się do wydłużenia żywotności podzespołów podwozia. Mocno mocując gąsienice, minimalizują one niepotrzebne ruchy i zużycie sąsiednich części, takich jak rolki, koła napinające i koła napędowe. Taka stabilność zmniejsza obciążenie poszczególnych podzespołów, umożliwiając ich sprawne funkcjonowanie przez dłuższy czas.

Prawidłowy rozkład obciążenia, wspomagany przez te elementy złączne, odgrywa również kluczową rolę w ochronie podwozia. Nierównomierny rozkład masy może prowadzić do przedwczesnego zużycia, ale wysokiej jakości śruby i nakrętki zapewniają równomierne rozłożenie obciążenia w całym układzie. Taka równowaga nie tylko poprawia osiągi, ale także opóźnia konieczność kosztownej wymiany.

Producenci często zalecają stosowanie elementów złącznych spełniających normy branżowe, aby zmaksymalizować trwałość całego zespołu podwozia. Inwestowanie wkomponenty o wysokiej wytrzymałościostatecznie oszczędza czas i zasoby poprzez zmniejszenie częstotliwości napraw.

Niższe koszty konserwacji i przestoje

Stosowanie śrub i nakrętek o wysokiej wytrzymałości może znacznie obniżyć koszty konserwacji i zminimalizować przestoje. Elementy złączne te są zaprojektowane tak, aby wytrzymywały trudne warunki, zmniejszając prawdopodobieństwo nieoczekiwanych awarii. W rezultacie operatorzy poświęcają mniej czasu na rozwiązywanie problemów mechanicznych, a więcej na zadania produktywne.

Trwałość tych podzespołów przekłada się również na mniejszą liczbę wymian, co obniża ogólne koszty konserwacji. W branżach takich jak górnictwo i budownictwo, gdzie przestoje sprzętu mogą prowadzić do znacznych strat finansowych, ta niezawodność jest nieoceniona.

Wskazówka:Wdrożenie proaktywnego harmonogramu konserwacji, który obejmuje regularne kontrole śrub i nakrętek gąsienic, może dodatkowo ograniczyć przestoje i zapewnić optymalną wydajność.

Wybierając elementy złączne o wysokiej wytrzymałości, firmy mogą osiągnąć równowagę między wydajnością operacyjną a opłacalnością. Taka inwestycja nie tylko poprawia wydajność podwozi gąsienicowych, ale także wspiera długoterminową rentowność.

Wybór i konserwacja śrub i nakrętek gąsienicowych

Czynniki, które należy wziąć pod uwagę przy wyborze śrub i nakrętek o wysokiej wytrzymałości

Wybór odpowiednich śrub i nakrętek o wysokiej wytrzymałości ma kluczowe znaczenie dla zapewnienia wydajności i bezpieczeństwa podwozi gąsienicowych. Proces ten opiera się na kilku kryteriach technicznych i normach branżowych:

- Wybór materiałów:Wybierz materiały takie jak stal, stal nierdzewna lub stal stopowa, aby osiągnąćwysoka wytrzymałość na rozciąganiei trwałość.

- Opcje powlekania:Aby zwiększyć odporność na korozję, zwłaszcza w trudnych warunkach, należy stosować powłoki takie jak cynkowanie lub galwanizacja.

- Rozmiar i typ: Upewnij się, że rodzaj i rozmiar elementu złącznego są dostosowane do zastosowania, a dokładność pomiaru zapewniona jest zgodnie z normami ASTM dotyczącymi elementów złącznych.

- Kluczowe czynniki wydajności: Należy wziąć pod uwagę średnicę śruby, stopień naprężenia wstępnego i wytrzymałość na rozciąganie, ponieważ czynniki te mają istotny wpływ na wytrzymałość na ścinanie i nośność.

- Warunki środowiskowe:Oceń takie czynniki, jak temperatura, ciśnienie i korozyjność, aby upewnić się, że elementy złączne wytrzymają wyzwania operacyjne.

Prawidłowe techniki montażu odgrywają również kluczową rolę w maksymalizacji skuteczności zespołów śrub i nakrętek. Na przykład, użycie podwójnych nakrętek lub dokręcanie sprężynowe może pomóc w kontrolowaniu strat naprężenia wstępnego, poprawiając długoterminową niezawodność.

Wskazówki dotyczące konserwacji dla optymalnej wydajności

Skuteczne praktyki konserwacyjne są niezbędne do optymalizacji wydajności i żywotności śrub i nakrętek gąsienic. Regularne kontrole i działania proaktywne mogą zapobiec kosztownym awariom. Kluczowe wskazówki konserwacyjne obejmują:

- Zaplanuj regularne inspekcje:Sprawdź elementy mocujące pod kątem śladów zużycia, korozji lub poluzowania.

- Prowadź szczegółowe zapisy:Prowadź rejestry czynności konserwacyjnych, aby śledzić trendy wydajności i identyfikować powtarzające się problemy.

- Wzmocnij operatorów:Szkolenie operatorów w zakresie rozpoznawania wczesnych sygnałów ostrzegawczych świadczących o uszkodzeniu elementów złącznych, takich jak nietypowe wibracje lub niewspółosiowość.

- Wykorzystaj technologię: Korzystaj z oprogramowania do konserwacji floty lub analiz CMMS, aby monitorować wydajność elementów złącznych i odpowiednio dostosowywać harmonogramy konserwacji.

- Inwestuj w inteligentne narzędzia: Aby zapewnić właściwe dokręcenie podczas instalacji i konserwacji, należy używać kluczy dynamometrycznych i innych precyzyjnych narzędzi.

Strategie konserwacji zapobiegawczej, takie jak zarządzanie wydajnością aktywów (APM), kładą nacisk na gromadzenie danych i analizę predykcyjną. Podejścia te pomagają identyfikować nieefektywne obszary i optymalizować harmonogramy konserwacji, zapewniając bezpieczną i wydajną pracę podwozi gąsienicowych.

WskazówkaAutomatyczne myjki podwozia mogą skrócić czas konserwacji i zwiększyć wydajność poprzez wyeliminowanie konieczności ręcznego czyszczenia.

Wytrzymałe śruby i nakrętki gąsienicowe są niezbędne dla zapewnienia bezpieczeństwa, trwałości i wydajności podwozi gąsienicowych. Ich rola w utrzymaniu integralności strukturalnej i obniżeniu kosztów konserwacji jest nie do przecenienia.

Inwestowanie welementy złączne najwyższej jakościZwiększa wydajność sprzętu i minimalizuje przestoje, zapewniając długoterminowe oszczędności i niezawodność operacyjną. Dokonaj mądrego wyboru, aby uzyskać trwałe rezultaty.

Często zadawane pytania

Czym różnią się śruby i nakrętki o wysokiej wytrzymałości od standardowych elementów złącznych?

Śruby i nakrętki gąsienicowe o wysokiej wytrzymałościWykorzystujemy zaawansowane materiały, takie jak stal stopowa. Są one odporne na duże obciążenia, wibracje i naprężenia środowiskowe, zapewniając trwałość i niezawodność w wymagających zastosowaniach.

Jak często należy przeprowadzać kontrolę śrub i nakrętek gąsienicowych?

Sprawdzaćśruby i nakrętki gąsienicoweCo 500–1000 godzin pracy. Regularne kontrole pomagają zidentyfikować zużycie, korozję lub luzy, zapobiegając nieoczekiwanym awariom i kosztownym przestojom.

Czy śruby i nakrętki o wysokiej wytrzymałości mogą obniżyć koszty konserwacji?

Tak, ich trwałość minimalizuje konieczność wymian i napraw. Ta niezawodność zmniejsza koszty konserwacji i przerwy w działaniu, szczególnie w branżach takich jak górnictwo i budownictwo.

Czas publikacji: 27-04-2025